大家都希望有精密工业,我国在数控机床方面是有不错的成绩,但是仍然希望有极高级的数控机床。也就是说,我们希望能够提高精密度。究竟精密度是如何得到的?

数控机床的误差来源及精度挑战

在我们行业里有一家日本公司做了一款机器有三个编号,一般等级的精度是3um;中等级的是2um;最高等级的是1um。这三款机器的外观、结构、零件都相同,仅机台的编号不一样,但是价格多了一倍。据说「最高等级的机器是选出来的,而不是做出来的」,生产时谁也无法保证可以做出一台精度1um的机器。最近在研发一台超精密的机器,目标就只定在成品加工精度可以做到3um以内,可想得知,加工的零组件精度也一定要在3um以内,最后所有的零件组合误差也都在3um内,才有机会达到目标的精度。为此,第一件事便是去询问加工厂:「可以把线轨承靠面的直线度控制在3um之内吗?」所有的加工厂都回答:「没办法」;那我再反问:「可以把握的是多少?」所得到的回覆是,10um大概是比较能够拼拼看的精度。再问最近中部进的一台售价1.1亿元的德国机器,他们回覆是5um有把握,3um不接单;看来,想以加工的方法来达到所要的精度是不可行的。

一台机器最后展现的精度,是所有可能的误差累积所表现出来的,整机加工表现的误差来源有:

(1)机械结构的误差:结构受到自身重量及负载的移动变化会使材料做不同程度的变形,进而产生误差;这个结构误差在设计时,以有限元素法分析即可知道有多大。我国有些厂商看不懂有限元素法,只是拿它来做型录用的,机台的误差大到0.5mm也放到型录上去;结构设计在全平面不同负载、不同位置之下误差会有变动,不能考虑单点的结构误差,工作台全平面与刀具端的误差能够做到3um以内就算是非常的厉害了。

(2)传动系统的误差:包括螺杆、线轨、滑块与线轨配合间隙的误差,即使是c1等级的螺杆也有5um的节距误差,最高等级的线轨(UP级)自身两个平行面的平行度误差也有2um,滑块与线轨的间隙想要移动顺畅单边也要有3um以上间隙,二只线轨的组装若1米要求在3um之内的平行度及直线度,组装师傅必定翻脸的,然而高精度的机械,其整机设计与组装就是要想办法去消除这些总合误差,做到3um±3以内,才有机会做到最终的整机要求。

(3)回授及控制的误差:控制器命令输出驱动马达,再以光学尺回授,现有最佳的光学尺其保证误差能在3um内,不过这个误差是来自光学尺的刻度,只要光学尺组装没有问题,它是固定的误差,可以透过控制器的误差补偿予以消除;至于命令的输出与实际动作的lag,那就是控制器的性能了,高精度的加工,通常是在乎做不做得出来而不是做得快不快。

(4)组装的误差:机器的直线度、垂直度、平行度、平面度⋯以及各个零件、移动组件的总合误差,一般控制在5um内即算是非常好的机器了。

(5)温度的误差:每升温1℃便会影响铁产生11.7um/m的变形量,在加工过程中,因能量的转换而产生局部的热变形,造成刀具或工件的热变形,一直是数控机床的痛。即使有热补偿功能,也只是大范围的补偿,无法做小面积的补偿,高精度加工的最好方法还是牲速度去控制加工的温升,使其小于0.5℃的变化,让精度可以维持。

(6)材料的变形:材料从铸造出来,内部会有很大内应用,完全不调质,其变形量可以大到以mm计算;经过多道退火、深冷的处理,这个变形量可以几乎不计,前提就是要花大钱去做多次调质。

(7)夹治具及人为操作误差:加工时夹治具是否对称、夹持的力量是否均匀、环境是否有震动或其它的干涉⋯等,都会影响加工的精度,这就是大家号称大立光的竞争力在建厂时就与他人不同的主因了。

(8)其它误差(如量测、环境因素影响):每次客户要求做精度加工的检测时, 我的第一个问题即是「用什么测?在那里测?环境温度几度?」多年前曾将机器卖到浙江金华,售服人打电话回来说客户要求精度,并且验收标准2um,我心想完蛋了⋯,随后一反想,这个地方要如何做2um 的检验?问了客户他说他们有游标卡尺,我笑了一下,告诉工程师不用烦恼,最后客户很高兴的收了他心中的2um机器。

学过统计的人都知道,以上的每一项误差都有一个变动范围,假如中间值为m,标准差为s,则机器最后呈现的误差量E=m1+m2+⋯mn ± √[((3s1)2+(3S2)2+⋯(3Sn)2)/n]

上述讨论到m1+m2+⋯mn的误差,加总即有2+3+3+3+5+⋯>15um的误差,所以整机设计时,要考虑到中值最好能够正负误差相抵,如(-2)+(-3)+(-3)+3+5=0 或者是以补偿的方式做误差减低,进而提升机器的精度。这在机器的系统设计时就要考虑完整,一台机器有固定的误差,只要能够重现就不是问题,可以透过补偿方法降低,真正困难的是这些误差变动不一,也就是标准差的分布范围太大无法控制。在如此众多的误差来源之下,如何做到这几十个误差的变异量加总起来的总误差变异量能控制在±3um以内,亦即每个误差的变异量都需要控制在1um之内,否则是无法达成机器精度的总目标,这才是真正困难的挑战。

因此,我国的数控机床产业要整体提升,不单是整机厂提升即可,供应商伙伴的零组件、加工精度也要跟着能够提升起来,整机厂对供应商的要求不是故意要刁难,只是希望大家能提升摆脱低价的竞争!不过,以小小的公司要去推动这个事是力有未逮,最好还是能由政府或数控机床协会出面,从加工开始提升大家的水准。

高精度的机台理论分析到实务验证

整机的精度要达到3um以内真的是颇具有难度,往下每降1um价格就要翻倍,如3um精度的机器要300万,那么2um的可能就要600万元了!每个可控制的因素如:零件精度、组装精度、环境温度都要调整到以0um为中值的误差,再尽量把标准差给降低。

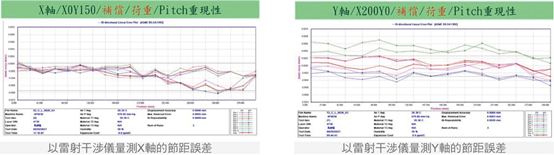

经过了几年的努力,以理论为基础,以推理为过程,以实机量测做验证,终于做出一台在有荷重下,X轴400mm长,pitch的8次精度误差在0.8um;Y轴300mm长,pitch的精度误差在0.6um。从图形可以看到,机台X轴在250~380mm 的位置上组装或加工有问题待检查及修正;Y轴在量测时,室温有明显的变动, 几次量测的起始和终点完全不重合。最高兴的是理论的分析与实际的验证结果几乎完全一致,误差都是在0.8um左右。

精密机械的设计、加工、组装、量测、调整、补偿、修正、环境、分析⋯每个点都是学问,只凭经验没有理论,无法设计出好的产品,也永远分析不出问题在哪里;只有理论没有经验,面对多个零件都是3um以上的误差和容许裕度,怎么算也算不出来1um的精度,只有理论与实务的反覆推理验证,才能得到理想的高精度结果。