近年来因智慧制造推动产业转型,产业链中的生产型态已逐渐转变,资讯化的信息传递、现场环境因素的掌握皆在智慧制造中是重要的环节,制造多元化以及智能化的问题成为主流。尤其近期面对疫情与人力的短缺挑战,生产模式更需具备弹性之能力,并着重于产品品质的维持。有鉴于此,如何透过单机智能化、产线自动化与管理智慧化等方法,进行金属加工智慧制造转型便成为重要课题,透过智慧方案掌握加工核心自主能力,透过模组整合应用加速业者于全球数控机床市场的布局,共创国内数控机床产业的新蓝海。

数控机床单机智能化应用于金属加工

随着工业4.0与智慧制造发展趋势,以及消费者追求物以稀为贵的消费型态,单一产品多样化的行销模式成为市场主流,间接影响制造产业的生产模式。因此,制造产业逐步转型为少量多样与混线生产模式,加工效率与制造品质的要求渐渐提高,导致传统倚靠人工打样、监控与除错的效率不足以应付客户需求。为此,许多数控机床大厂透过推出加工智能辅助软体,提高加工效率,例如:在机台主轴安装感测器,监测加工中的切削振动状态,并透过解析及应用刀具与设备的最大动态容许负荷,协助加工者快速得到最佳的加工参数,并降低除错与试误的时间,且提升打样效率与生产效率(图1)。

以半导体设备零件(示意图如图2)加工为例,真空腔体零件在数控铣床进行深槽加工时,因刀杆长度过长(直径20mm、长度200mm),因此经常会发生加工振动过大,如图3 ,造成工件表面品质不佳。为此,可以透过振动感测器(例如:加速规)量测主轴振动切削振动量,并设定振动管制界线,避免因切削振动过大影响表面品质。加工者也可以依照不同制程来调整振动管制界线,例如:在粗加工制程提高管制线,让机台可以做高负载的加工,提升加工效率;或是在精加工时降低管制线,限制加工振动量,避免因加工振动过大造成工件表面品质下降。

除了上述提到的切削振动监控,要如何调整参数也是加工者难以轻易解决的一个课题,以往加工者在进行参数测试,往往是透过经验法或试误法来进行寻找参数,此举花费大量时间与材料,然而在现今少量多样,重视快速换线能力的生产模式下,已经不允许加工者用上述的方法搜索参数了。因此,可以导入加工参数智能决策软体(如图4),透过简易的切削测试,结合切削振动量测与AI技术,快速分析立式加工中心主轴在不同转速之下的动刚性并找出切削甜蜜点,降低加工振动、提升加工效率,大幅节省加工者测试参数的时间,在少量多样的加工模式下快速取得最佳参数。

以模具加工为例,如图5所示,加工者透过经验法找出的加工参数为主轴转速3,000 RPM,进给400 mm/min,加工时间约11小时,加工振动大,工件表面品质极差;透过加工参数智能决策软体,将加工参数调整为主轴转速2,700 RPM,进给2,000 mm/min,加工时间缩短至4小时,加工效率提升64%,且加工振动下降,表面品质大幅提升(Ra: 2.6 μm → 1.2 μm)。

加工产线弹性自动∕智慧化

除了数控机床的加工智能化,加工产线的弹性自动化也是解决少量多样与混线生产模式的好方法,在混线生产的环境下,产线时常面临更换加工产品的须求,而不同的产品在外型、尺寸、治具等方面皆不同,如此便造成生产时的物流管理、上下料与定位等的困难发生。以模具生产为例,产线可透过整合自动仓储、AGV、输送机、机械手臂、CNC、等硬体设备,搭配零点定位系统解决运送、上下料与工件定位等问题。结合云端管理平台(MES系统、稼动率监控系统),完成多种模具弹性生产的排程、命令与管理,以符合现行少量多样、弹性生产的制造环境。

自动化流程如图6,首先将模具安装于治具盘,送入自动仓储系统等待加工,当要加工时,AGV车会将模具从自动仓储运送至自动化工作站,再透过机械手臂将模具送入数控铣床中进行加工,待加工完成后再由机械手臂取出模具,透过AGV车送至下一个加工站或是送回仓储。

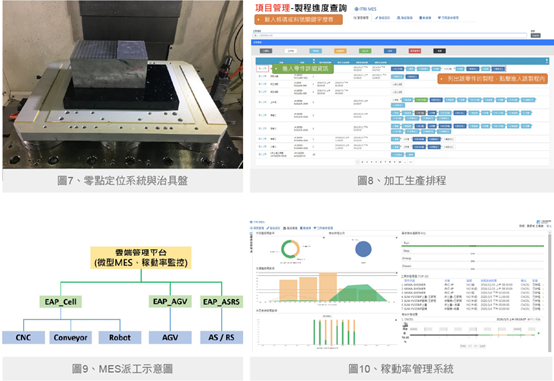

此外,为节省工件上机后进行工件定位的时间,本案例使用零点定位系统与万用治具盘进行模具装夹,如图7所示,每付模具在进入仓储前便会装上具有零点定位系统的治具盘,透过治具盘上的定位孔统一模具的位子,在利用零点定位系统固定于数控机床上,确保加工原点不会发生偏移。

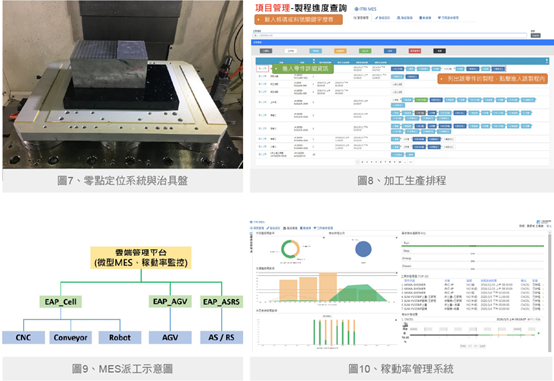

不同模具之间的加工排程与生产资讯则透过云端管理平台进行管理(图8),透过MES进行每个模具的排程时间与加工规划,例如:粗加工、精加工与去毛边等制程,并自动执行包含下达派车命令、进出料管理、工单/制令派送、品管标准等工作,本产线以AGV串连各工作站,透过EAP连结CNC、机械手臂、输送机、送料盘,建立自动化生产流程(图9)。同时,透过稼动率监控系统进行全场设备之稼动率、转速(S)、进给(F)数据(含百分比调控)之监控及记录(图10),除了可有效管理制程产能及现场人员之工作效率,亦可结合切削振动监控管理加工程式之品质,作为后续制程优化之参考依据。

金属加工智慧制造转型

数控机床单机智能化是透过感测器与机边运算系统,进行加工制程监控、分析与优化,可达成包含加工异常预警、机台预兆诊断、伺服参数调整、刀具磨耗监控与加工参数优化等功能,协助加工者提升生产效率与品质:加工产线弹性自动/智慧化技术则是透过自动仓储、AGV、机械手臂与零点定位系统等自动化设备,结合APS、MES与稼动率监控等管理系统,进行全场弹性自动化生产,以符合现行少量多样、弹性生产的制造环境。未来还可以结合机械云以及5G技术,推动我国金属加工智慧制造进一步转型。