|

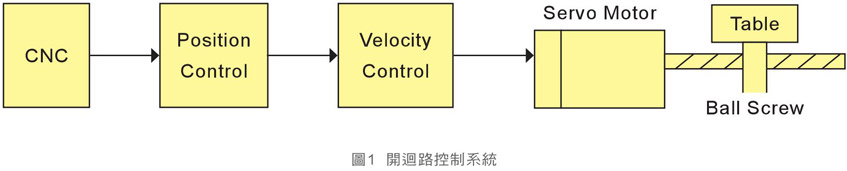

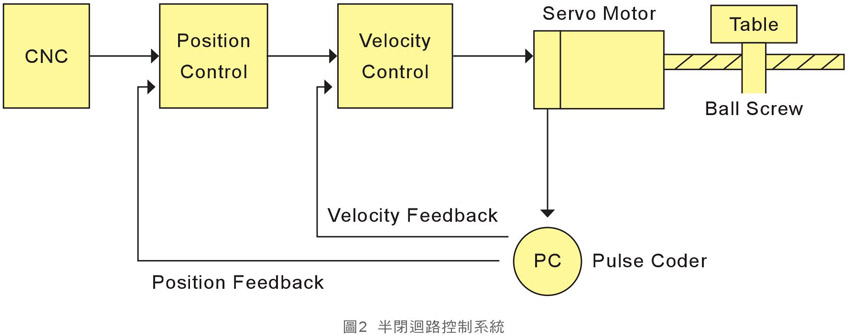

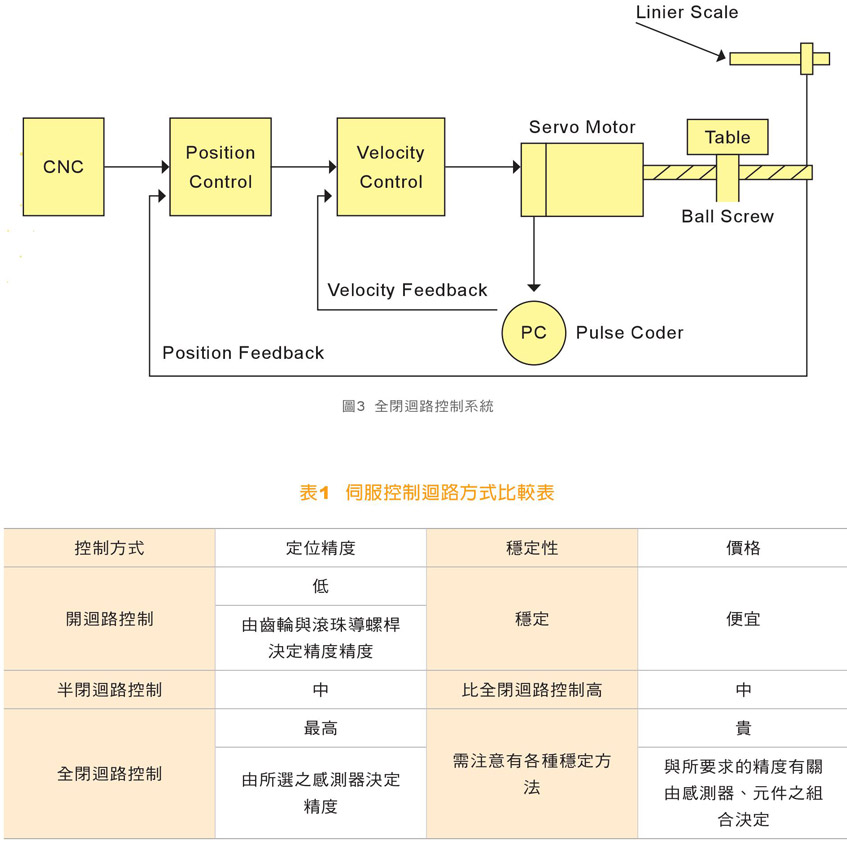

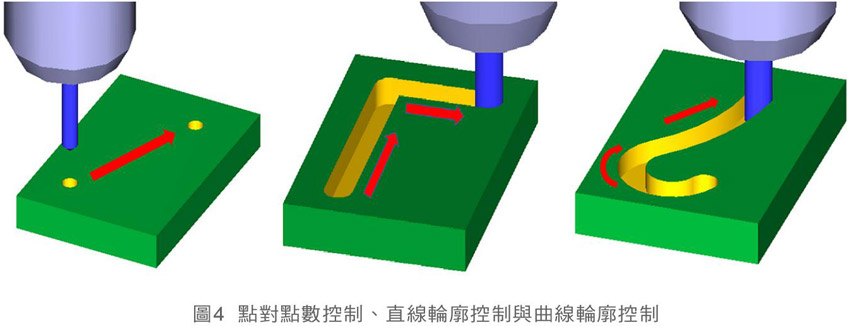

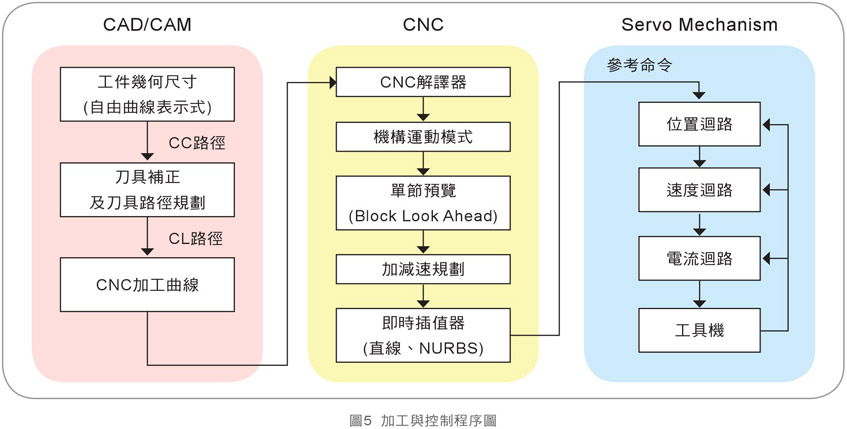

数控机床机械设计说明-机电系统篇时间:2021-03-28 精密机械是当今世界机器制造业中实现机电一体化的代表性先进设备,CNC数控机床是一种装有数位控制系统,综合运用了工业电脑、自动控制、精密测量和机械设计等新技术的自动化设备。主要将数位化的刀具移动轨迹的资讯输入到数控装置中,经过解码、运算等,实际控制刀具与工件的相对运动,加工出所需要的零件,即为CNC数控机床。在CNC数控机床机械人才鉴定主要有三大目标包含:1.产业升级转型需要大量高附加价值人才,我国产业升级转型,对可创造高附加价值的人才有大量需求。2.青年学用落差持续存在,产业人才缺口大,学校人才培育跟不上产业发展速度,致使青年缺乏产业急需的专业能力,造成青年低薪难就业、产业人才缺口难缩减。3.配合政策目标,推动培训产业发展由工业局担任培训产业主管机关,以支持产业升级转型所需之企业与个人能力成长,进而扶植培训产业国际化。而一般数控机床主要分为数控车床与数控铣床两大类,而相同的机构包含进给系统、主轴等,而不同的机构包含机械结构、控制器、拉刀机构、 ATC、夹头系统与动力刀塔等,其中机械与电控相关技术则对应学校之相关课程包含应用力学、材料力学、动力学、电机原理与控制原理等等,因此如何将学校所学与数控机床相关原理进行对应,可透过CNC数控机床机械人才鉴定进行盘点与分析。本文章主要分为四次进行说明,包含进给系统、主轴系统、结构与控制单元等进行说明。 文章作者:山东万汇数控机床有限公司 www.sdwhjc.com |