淬火是金属和玻璃的热处理工艺。将合金产品或玻璃加热到一定温度,然后在水,油或含有矿物质的空气中迅速冷却,通常用于增加合金的硬度和强度。

淬火钢是指淬火后组织为马氏体且硬度大于HRC50的钢。它占据了相当一部分难以切割的材料。

选择硬化钢加工工具时有几个关键点:

一,淬火的切削特性:

高硬度,高强度,几乎没有塑性:这是淬火钢的主要切削特性。当淬火钢的硬度达到HRC50-60时,强度可以达到σb= 2100-2600MPa。根据加工材料的可加工性分类要求,淬火钢的硬度和强度为9a,这是最难切削的材料。

高切削力和高切削温度:用高硬度,高强度的工件切削切屑,单位切削力可达到4500MPa。为了改善切削条件并增加散热面积,切刀选择较小的主偏角和副偏角。此时,它将引起振动,这要求处理系统具有良好的刚性。

不容易产生堆积边缘:硬化钢具有高硬度和高脆性。在切割过程中不容易产生堆积边缘,并且加工后的表面可以获得较低的表面粗糙度。

切削刃容易断裂和磨损:由于淬火钢的高脆性,切削过程中切削屑和切削刃短时接触,切削力和切削热集中在切削刃附近工具,它很容易折断和磨损切削刃。

导热系数低:普通淬火钢的导热系数为7.12W /(m•K),约为45号钢的1/7。该材料的可加工性等级为9a,很难切割。由于硬化钢的导热系数低,很难通过切屑将切削头卸下,切削温度很高,并且加速了刀具磨损。

二,淬火加工工具的选材

合理选择工具材料是切削淬硬钢的重要条件。根据硬化钢的切削特性,工具材料不仅必须具有高硬度,耐磨性和耐热性,而且还必须具有一定的强度和导热性。用于加工硬化钢的工具材料为:

硬质合金:选择硬质合金时,应首先选择具有适当数量的TaC或NbC超细颗粒的硬质合金材料。因为在WC-Co硬质合金中添加TaC后,其在800℃时的原始高温强度可以提高150〜300MPa,在常温下的硬度可以提高HV40〜100。通常用于切割淬硬钢的硬质合金牌号为YM051,YM052,YN05,YN10、600、610、726、758、767、813等。

热压复合陶瓷和热压氮化硅陶瓷:通过HRA95通过在Al2O3中添加TiC等金属元素并使用热压工艺来提高陶瓷的致密性,改善氧化铝基陶瓷的性能并提高其硬度。 5,抗折强度可达800〜1200MPa,耐热性可达1200℃〜1300℃,可减少使用过程中的粘结和扩散磨损。

立方氮化硼复合板(PCBN)工具:其硬度为HV8000〜9000,复合材料的弯曲强度为900〜1300MPa,导热系数较高,耐热性为1400℃〜1500℃,是工具材料中最高的适用于淬硬钢的精加工。后来开发的集成式CBN刀片BN-S20扩大了CBN刀片的应用领域,可广泛用于粗加工和间歇加工中。

三,硬度选择经验点,以选择淬火钢加工工具

如果偶尔进行单件生产,则可以使用相应品牌的普通硬质合金刀具进行加工。如果分批处理淬硬钢,则可以根据工件的硬度和加工余量从三种工具材料中选择:涂层硬质合金,陶瓷工具和CBN工具。

洛氏硬度低于45 HRC的淬火和回火零件适合选择需要相对低速车削的涂层硬质合金刀具。

对于淬火后加工硬度为HRC40-55度的工件,陶瓷刀片是合适的,但应尽可能避免间歇性车削。如果加工余量较大或间歇加工,则可以使用立方氮化硼刀具。

对于淬火后硬度高于HRC55的工件,建议选择CBN立方氮化硼刀具。加工余量小。如果一侧的边距少于30根钢丝,则可以选择焊接复合立方氮化硼刀具。通常,刀的深度大于0.3mm。

如果加工余量较大,并且单面的余量大于1mm,则建议选择整体式CBN工具BN-S20,该工具可使用大量刀具加工淬硬钢,减少通过次数,并提高加工效率。

四,淬火加工刀具的切削方法选择心得要点

硬质合金切削刀具和陶瓷刀片通常耐热,在加工硬化钢时需要进行湿切削。立方氮化硼叶片的导热性和耐热性非常好。它可以在高速切削下进行干切削而无需添加切削液,这是绿色环保的。

注意:如果必须增加小孔或切削液的切削条件,则需要事先与工具工程师联系,以选择湿切削立方氮化硼等级。

五,切削参数,用于选择淬火钢加工工具的经验点

切削淬硬钢的切削参数主要根据刀具材料和工件材料的物理机械性能,工件的形状,加工系统的刚度和加工余量来选择。在选择切削量的三个要素时,首先要考虑选择合理的切削速度,然后选择切削深度,然后再选择进给量。

切削硬度为HRC55-65的材料时,CBN工具的切削速度应为50-120m / min。铣削时Vc = 100〜160m / min,每分钟进给量Vf = 70〜160mm / min;扩孔时Vc = 60〜130m / min,ap = 0.1〜0.2mm,f = 0.07〜0.2mm / r。需要注意的是,使用立方氮化硼工具进行细车削淬火钢,工件硬度高于45HRC,效果最好,工件硬度越高,切削速度越低,如工件硬度为70HRC时,切割速度应选择60-80m / min;精密车削的切削深度为0.1〜0.3mm时,进给量为0.05〜0.025mm / r,精加工后工件的表面粗糙度为Ra0.3〜0.6μm,尺寸精度可达0.013mm 。如果可以使用具有良好刚性的标准CNC车床加工,

六,选择淬火钢加工工具,使用车削代替磨削工具的经验要点

用立方氮化硼(CBN)工具代替硬车削钢时替换磨削的可行性

在CNC机床上切削复杂的表面和多个复杂的表面可以代替磨削过程,可以减少1/3至2/3的工作量,并可以确保较高的定位精度。

内孔或形状复杂的小孔。如果使用研磨,则砂轮的形状需要相应地复杂,并且有时不能被研磨。此时,转弯是最有利的。

零件的几个表面(外圆,内孔,端面,平台,凹槽)需要打磨,然后使用车削,这可以在一个过程中完成,并且可以减去用于磨削的工具。

淬火后,零件容易变形,剩余余量小,容易产生废品。此时,剩余裕量可能会更大。淬火后,使用CBN工具切除多余的余量,然后进行研磨以减少大变形废料的发生。

用CBN工具加工在困难条件下,加工负荷波动较大的表面高频零件。工件的表面结构和物理机械性能优于磨削,可以延长零件的使用寿命。

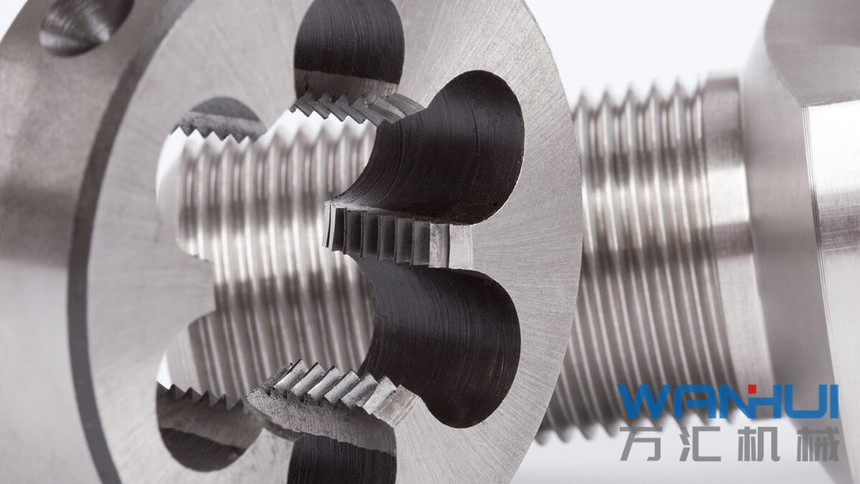

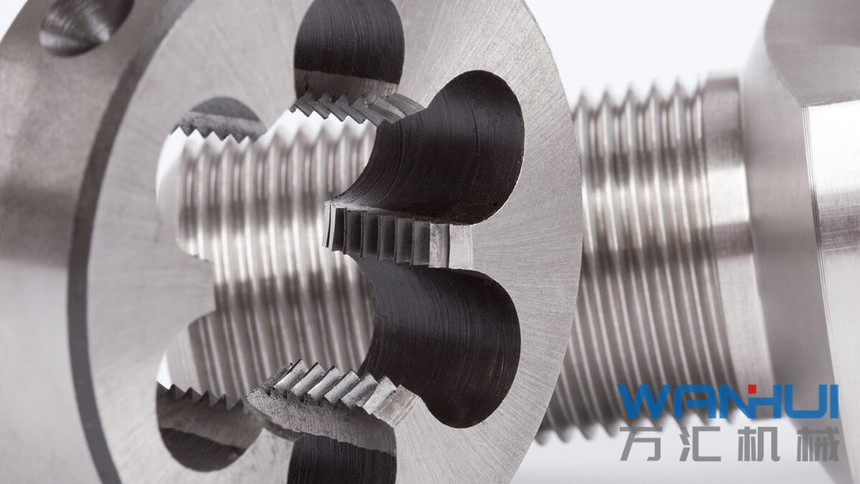

第七,螺纹加工选择淬火钢加工工具的经验点

淬火后,滚丝轮的螺纹通常通过打磨机进行磨削。但是为了提高加工效率并解决不磨螺纹的困难,也可以通过车削加工。

滚丝轮的技术要求:毛坯材料为Cr12MoV合金工具钢,淬火后硬度为HRC59,螺距为1.5mm,螺纹头数为10,半角α/ 2 =30o±25 ′,齿深为0.922mm,齿顶高h1 =(0.435±0.042)mm,齿根高h2 =(0.487(+ 0.010 / -0.029)mm。

机床和刀具:机床是万汇公司生产的8955型290mm铲齿车床,机床附件为分度盘。刀具分为粗车刀和精车刀。刀具几何参数为:γ。= -3o,α。=5o,α'=0o〜2o,εr=60o20',λs= -5o,前叶片朝向螺旋方向倾斜3o。在对所有角度的工具进行磨削之后,用金刚石磨刀石对其进行磨削,并在主刀片和辅助刀片以及刀片的尖端产生倒角。

切削量:切削速度26.2m / min,粗车削螺纹aP = 0.1〜0.15mm,精车削aP = 0.05〜0.08mm。反过来,每次移动工具时,都要将刀头分开一次,以确保均匀地去除每个牙齿。

注意事项:为了防止切入和切出时刀尖塌陷,线的末端倒转了30o角。要精确控制每次进刀的深度,请在水平方向放置一个100米的刻度盘。

与磨削相比,车削磨削技术具有比磨削更高的加工效率。在硬车削中,Valin BN-S20可以使用大切削深度的间歇切削,再加上较高的工件速度,金属去除率通常是磨削加工,功率消耗和人工的3到4倍,但是材料消耗仅是研磨的1/5。

风险因素:用于硬车削的机床的游隙和刚度决定了发生振动刀和工具租赁问题的可能性,并且还将影响被加工工件的尺寸精度和表面粗糙度,因此用户需要根据他的工件要求进行咨询和选择。

文章作者:山东万汇数控机床有限公司 www.sdwhjc.com