|

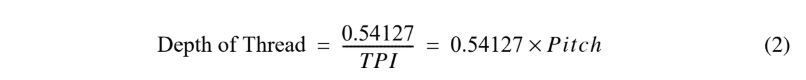

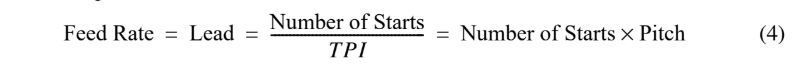

数控车床上的螺纹切削计算时间:2021-01-09 在数控车床上进行螺纹切削的方法称为使用可转位螺纹刀片的单点螺纹。由于攻丝操作既是切削操作又是成型操作,因此攻丝刀片的形状和尺寸必须与成品螺纹的形状和尺寸相对应。根据定义,单点螺纹加工是切削特定形状的螺旋槽的加工过程,该螺旋槽每主轴旋转均匀地前进。螺纹的均匀性由编程的每转进给速度中的进给速度控制。螺纹的进给速度始终是螺纹的导程,而不是螺距。对于单头螺纹,导程和螺距是相同的。由于单点螺纹加工是多次加工,因此CNC系统 为每个线程通过提供主轴同步。 螺纹深度计算 无论使用哪种螺纹方法,各种计算都需要螺纹深度。可以从以下常用公式计算得出(TPI是每英寸的线程数): 外部V螺纹(公制或美国惯用单位为60度): 内部V螺纹(公制或美国惯用单位为60度)

螺距=相邻螺纹的两个对应点之间的距离。

在公制图纸中,螺距被指定为螺纹名称的一部分。 螺纹导程=主轴每旋转一圈,攻丝工具沿轴线前进的距离

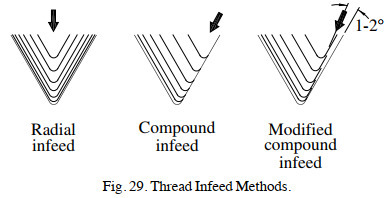

主轴转速始终在直接转速/分钟模式(G97)中编程,而不是在恒定表面速度模式G96中编程。 进料方式 使用两种可用的进刀方法,可以通过几种方式对穿线工具进入材料的方式进行编程。进给是从一遍到另一遍的运动类型。三种基本的螺纹进给方法如图29所示:

1)切入法-也称为径向进给 2)角度法-也称为复合或侧面进料 3)修正角度法-也称为修正复合(侧面)进料 通常选择指定的进给量,以在给定材料中为刀片边缘实现最佳切削条件。除了一些非常细的引线和柔软的材料外,大多数螺纹切削都会受益于复合进给或改进的复合进给(角度方法),前提是螺纹几何形状允许这种方法。例如,方螺纹将需要径向进给,而Acme螺纹将从复合进给中受益。可以将四种方法用于复合进给螺纹加工: 1)恒定切削量 2)恒定的切削深度 3)一刀切 4)两边切割 径向进给 如果条件合适,径向进给是较常见的螺纹加工方法之一。它应用于垂直于被切割直径的切割运动。每个螺纹通过直径指定为X轴,而Z轴起点保持不变。这种进刀方法适用于诸如黄铜,某些铝牌号等软质材料。在较硬的材料中,它可能会损坏螺纹的完整性,因此不建议使用。 径向进给运动的必然结果是两个刀片边缘同时工作。由于刀片的边缘彼此相对,因此切屑会同时在两个边缘上形成,从而导致可追溯到高温,缺少冷却液通道以及刀具磨损的问题。如果径向进给导致螺纹质量较差,则采用复合进给方法通常可以解决该问题。 复合进料 复合进料方法(也称为侧面进料方法)在不同的原理上起作用。不用垂直于零件直径垂直送入螺纹工具,而是通过三角计算将每次走刀的位置移动到新的Z位置。这种方法导致了螺纹加工,其中大部分切削都在一个边缘进行。由于只有一个刀片刃口可以完成大部分工作,因此在切削屑卷曲时,所产生的热量会从刀具刃口消散,从而延长了刀具寿命。 使用复合螺纹方法时,大多数螺纹可以使用较大的螺纹深度,而螺纹的次数较少。可以通过在一侧边缘上提供1到2度的间隙以防止摩擦来修改复合进纸。螺纹的角度将由螺纹插入件的角度保持。 线程操作 对于典型的数控车床,可以编程许多螺纹操作。某些操作需要特殊类型的螺纹嵌件,并且只有在控制系统具有特殊(可选)功能的情况下才能对某些操作进行编程: a)恒定导程单启动螺纹(通常使用G32或G76) b)可变导程螺纹-增大或减小(特殊选项)(G34和G35) c)外部和内部线程 d)锥形螺纹(圆锥形螺纹) e)右旋(R / H)和左旋(L / H)螺纹 f)端面螺纹(滚动螺纹) g)多启动线程 h)圆形螺纹(特殊选项) i)多块线程(所谓的长线程,逐块)(G32) 最常见的线程模式使用G32(某些控件上为G33)和G76。 穿线周期(G32) G32指令有时称为“长螺纹”,因为每个刀具运动都被编程为一个程序段。使用G32的程序可能会很长,并且如果不进行重大的重新编程,几乎是不可能编辑的。另一方面,G32方法具有很大的灵活性,通常是唯一可以使用的方法,特别是对于特殊线程。G32的编程格式要求从起始位置开始的单个线程至少需要四个输入块: N__ G00 X__ Z__

穿线周期(G76) G76是用于螺纹加工的多个重复循环,并且是用于生成大多数螺纹形式的最常用方法。与粗加工循环类似,根据所使用的控制系统,可以将G76编程为两种版本。对于较旧的控件,使用一个块的格式,对于较新的控件,则使用两个块的格式。两块格式提供了单块方法中不可用的其他设置。 G76螺纹循环需要有关螺纹和切削方法的信息。 一个程序段循环:对于一个程序段的G76循环,格式为: N__ G76 X__ Z__ I__ K__ D__ A__(P__)F__ 哪里: X =最后一次穿螺纹的直径 Z =沿Z轴的螺纹末端 I =整个长度上的锥度(每侧) K =螺纹的单深度 D =第一次穿螺纹的深度 A =随附的插入角度(仅允许使用A0,A29,A30,A55,A60和A80) P =进料方式调整-正(并非在所有控件上都可用) F =进给速度(螺纹导程)

两段式循环:两段式G76格式包括一些其他可编程功能,使循环更加灵活。对于两段G76循环,格式为: N__ G76 P__ Q__ R__ N__ G76 X__ Z__ R__ P__ Q__ F__ 凡第一个方块: P =三对六位数数据输入: 数字1和2-精加工数量(01-99) 数字3和4-逐步拔出的引线数(引线的0.0-9.9倍),不使用小数点(00-99) 数字5和6-螺纹角度(仅00、29、30、55、60、80度) Q =最小切削深度(正径向值-无小数点) R =精加工余量的固定量(允许的小数点) 凡第二块: X =最后一次穿螺纹的直径 Z =沿Z轴的螺纹末端 R =全长上的锥度(每侧) P =螺纹的单个深度(径向正值-无小数点) Q =第一次螺纹加工的深度(径向正值-无小数点) F =进给速度(螺纹导程) 第一块的P / Q / R地址与第二块的P / Q / R地址无关。它们具有自己的含义,仅适用于每个块。 G76螺纹循环用于对大多数CNC螺纹切削操作进行编程。可以在机床上更改G76循环的几个参数,以优化穿线操作。 示例:使用6号刀具将长度为1.5英寸(螺纹末端在凹槽中)的直径为2英寸,每英寸12根螺纹的外螺纹切削的代码块为: N31 T0600;N32 G97 S800 M03;N33 G00 X2.2 Z0.3 T0606 M08(螺纹的起点); N34 G76 P010060 Q0040 R0.002; N35 G76 X1.8978 Z-1.5 R0 P0511 Q0100 F0.083333; N36 G00 X8.0 Z5.0 T0600; N37 M01; 多启动线程 可以使用G32或G76螺纹指令对起点不止一个的螺纹进行编程。多头螺纹的导程(和进给速率)始终是头数乘以螺距。例如,螺距为0.0625(16 TPI)的三重启动螺纹将为0.1875(F0.1875)。为了使围绕圆柱体的每个起点正确分布,每个螺纹必须以相等的角度起点,该角度由以下计算确定: 螺纹圆柱间隔角= 360 /开始次数 要获得此角度间距,每个起点的Z轴点必须比上一个起点间隔一个螺距: 移位量=音高 班次数=开始次数– 1

|